Kireç imalatı hangi aşamalardan geçerek yapılır?

Kireç imalatı, çeşitli aşamalardan oluşan karmaşık bir süreçtir. Ham maddelerin temininden başlayarak, kalsinasyon, soğutma, sulu kireç üretimi ve ambalajlama gibi adımlarla nihai ürüne ulaşılır. Bu süreç, inşaat ve sanayi alanlarında önemli bir rol oynar.

Kireç İmalatı Hangi Aşamalardan Geçerek Yapılır?Kireç, inşaat, tarım, su arıtma ve birçok sanayi dalında yaygın olarak kullanılan bir malzemedir. Kireç imalatı, belirli aşamalardan geçerek gerçekleştirilir ve bu süreç, ham maddelerin temininden başlayıp, nihai ürünün elde edilmesine kadar devam eder. Aşağıda, kireç imalatının aşamaları detaylı bir şekilde ele alınacaktır. 1. Ham Madde Temini Kireç imalatının ilk aşaması, kireç taşlarının ve diğer ham maddelerin temin edilmesidir. Kireç imalatında en yaygın kullanılan ham madde, kalsiyum karbonat (CaCO3) içeren kireç taşlarıdır. Bu taşlar, doğal kaynaklardan çıkarılır ve imalat sürecine uygun hale getirilir.

2. Kırma ve Eleme İşlemi Ham kireç taşları, imalat sürecinin devamı için kırma ve eleme işlemlerine tabi tutulur. Bu işlem, taşların boyutlarının küçültülmesini ve istenilen granülasyonun elde edilmesini sağlar.

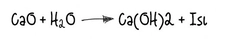

3. Kalsinasyon Süreci Kalsinasyon, kireç imalatındaki en kritik aşamalardan biridir. Bu aşamada, kireç taşları yüksek sıcaklıklarla (genellikle 900-1100 °C) ısıtılarak, kalsiyum karbonat (CaCO3) kalsiyum oksit (CaO) ve karbondioksit (CO2) gazına dönüştürülür.

4. Soğutma ve Kırma Kalsinasyon işleminden sonra, elde edilen kalsiyum oksit (CaO) soğutulmalıdır. Soğutma işlemi, kalsiyum oksidin, daha sonraki işlemler için uygun hale gelmesini sağlar. Soğutma işleminden sonra, kalsiyum oksit tekrar kırılarak istenilen granül boyutuna getirilir.

5. Sulu Kireç Üretimi Kalsiyum oksit (CaO), su ile etkileşime girdiğinde sulu kireç (kalsiyum hidroksit, Ca(OH) 2) oluşturur. Bu işlem, özellikle inşaat sektöründe önemlidir.

6. Ambalajlama ve Dağıtım Son aşama, üretilen kirecin ambalajlanması ve dağıtımına yöneliktir. Elde edilen kireç, piyasa taleplerine göre çeşitli ambalajlar içinde müşterilere sunulur.

Sonuç Kireç imalatı, doğal kaynaklardan başlayarak, karmaşık işlemler sonucunda nihai ürünün elde edilmesine kadar devam eden bir süreçtir. Bu süreç, çevre dostu uygulamalarla birlikte, sanayi ve inşaat sektörlerinin ihtiyaçlarını karşılamaktadır. Kireç, çok yönlü kullanımı ve kimyasal özellikleri ile önemli bir endüstriyel malzeme olma özelliğini sürdürmektedir. Ekstra Bilgiler |

Kireç imalatının aşamalarını okuduktan sonra, bu süreçteki her bir adımın ne kadar kritik olduğunu anlıyorum. Özellikle ham madde temininden başlayarak, kalsinasyon aşamasında kalsiyum karbonatın kalsiyum oksit ve karbondioksit gazına dönüştürülmesi sürecinin önemini merak ediyorum. Bu aşamada, sıcaklığın ayarlanması veya kullanılan makinelerin verimliliği gibi faktörler nasıl bir etki yaratıyor? Ayrıca, kalsiyum oksitin soğutulması ve tekrar kırılması işlemini gerçekleştiren teknolojiler hakkında bilgi verir misiniz?

Sayın Tükelay bey, kireç üretim sürecindeki detaylı sorularınız için teşekkür ederim. Kalsinasyon aşaması gerçekten de en kritik basamaklardan biridir. İşte merak ettiğiniz konulara ilişkin açıklamalar:

Sıcaklık Kontrolünün Etkisi

Kalsinasyon işlemi 900-1200°C arasında gerçekleşir. Sıcaklığın doğru ayarlanmaması durumunda:

- Düşük sıcaklıkta yetersiz kalsinasyon oluşur, kireçte karbonat kalır

- Yüksek sıcaklıkta aşırı yanma meydana gelir, kireç reaktivitesi azalır

- Optimum sıcaklıkta tam dönüşüm sağlanır, en kaliteli kalsiyum oksit elde edilir

Ekipman Verimliliği

Modern döner fırınlar ve şaft fırınları kullanılmaktadır:

- Yakıt tüketimi optimize edilerek enerji maliyetleri düşürülür

- Homojen ısı dağılımı sayesinde ürün kalitesi artar

- Otomasyon sistemleri ile süreç kontrolü sağlanır

Soğutma ve Kırma Teknolojileri

Kalsiyum oksitin soğutulması için:

- Kademeli soğutucular kullanılır, ani soğutma reaktiviteyi olumsuz etkiler

- Isı geri kazanım sistemleri ile enerji tasarrufu sağlanır

- Soğutulan kireç, çeneli kırıcılar ve bilyalı değirmenlerde istenilen boyuta getirilir

- Toz kontrol sistemleri ile çevre koruması sağlanır

Bu süreçlerin her biri, nihai ürün kalitesi, enerji verimliliği ve çevresel etkiler açısından büyük önem taşımaktadır.