Sönmemiş kireç elde etmek için hangi yöntemler kullanılır?

Sönmemiş kireç, inşaat ve kimya gibi sektörlerde önemli bir hammadde olarak kullanılır. Elde edilme yöntemleri arasında kalsinasyon, doğal kireç taşı kullanımı, kimyasal yöntemler ve alternatif enerji kaynaklarının kullanımı yer alır. Her yöntem, verimlilik ve maliyet açısından farklılık gösterir.

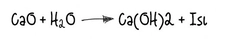

Sönmemiş Kireç Elde Etmek İçin Hangi Yöntemler Kullanılır?Sönmemiş kireç, kalsiyum oksit (CaO) olarak da bilinir ve inşaat, kimya ve tarım gibi birçok alanda önemli bir hammadde olarak kullanılmaktadır. Sönmemiş kireç elde etmek için çeşitli yöntemler bulunmaktadır. Bu yöntemler, kireç taşının (kalsiyum karbonat - CaCO₃) yüksek sıcaklıkta pişirilmesi ile gerçekleştirilir. Aşağıda, sönmemiş kireç elde etmenin başlıca yöntemleri ele alınacaktır. 1. Kalsinasyon Yöntemi Kalsinasyon, kireç taşının yüksek sıcaklıkta (genellikle 900-1200 °C) ısıtılması işlemidir. Bu süreçte, kalsiyum karbonatın (CaCO₃) karbondioksit (CO₂) ve kalsiyum oksit (CaO) olarak ayrışması sağlanır. Bu yöntem, sönmemiş kireç üretiminde en yaygın kullanılan yöntemdir.

2. Doğal Kireç Taşının Kullanımı Doğal kireç taşları, sönmemiş kireç üretiminde kullanılabilir. Bu taşların mineralojik yapısı, sönmemiş kireç elde etme verimliliğini etkileyebilir. Doğal kireç taşı, genellikle daha düşük maliyetli bir seçenek sunar, ancak kalitesi değişiklik gösterebilir.

3. Kimyasal Yöntemler Kalsiyum oksit elde etmek için kimyasal yöntemler de kullanılabilir. Bu yöntemler, laboratuvar ortamında veya endüstriyel ölçekte uygulanabilir. Örneğin, kalsiyum hidroksitin (Ca(OH)₂) ısıtılması da kalsiyum oksit elde etmek için bir yöntemdir.

4. Alternatif Enerji Kaynakları Kullanımı Son yıllarda, sönmemiş kireç üretiminde alternatif enerji kaynaklarının kullanımı artan bir ilgi görmektedir. Özellikle yenilenebilir enerji kaynakları, bu süreçte daha çevre dostu bir yaklaşım sunmaktadır.

Ekstra Bilgiler Sönmemiş kireç, su ile tepkimeye girdiğinde kalsiyum hidroksit (Ca(OH)₂) oluşturur ve bu süreç "sönme" olarak adlandırılır. Sönmemiş kireç, inşaat sektöründe harç yapımında, su arıtma işlemlerinde ve kimyasal sentezlerde yaygın olarak kullanılmaktadır. Ayrıca, sönmemiş kireç, çevresel uygulamalarda da önemli bir yere sahiptir. Sonuç olarak, sönmemiş kireç elde etmek için kullanılan yöntemler, kalsinasyon, doğal kireç taşının kullanımı, kimyasal yöntemler ve alternatif enerji kaynakları olarak sıralanabilir. Bu yöntemlerin her birinin avantajları ve dezavantajları vardır ve seçilen yöntem, uygulama alanına bağlı olarak değişiklik gösterebilir. |

Sönmemiş kireç elde etme yöntemleri gerçekten ilginç bir konu. Kalsinasyon yönteminin yaygın kullanımda olduğunu biliyorum, fakat doğal kireç taşlarının kullanımı hakkında daha fazla bilgi edinmek isterdim. Bu taşların mineralojik yapısının verimlilik üzerindeki etkisi nasıl değerlendiriliyor? Ayrıca, alternatif enerji kaynaklarının kullanımıyla ilgili gelişmelerin çevresel faydaları nelerdir? Bu konular üzerinde daha fazla bilgi paylaşabilir misiniz?

Sayın Ergin Bey, sönmemiş kireç üretimi ve ilgili konulardaki sorularınızı detaylı şekilde yanıtlamak isterim:

Doğal Kireç Taşları ve Mineralojik Yapı

Doğal kireç taşları (kalsiyum karbonat - CaCO₃) sönmemiş kireç üretiminde temel hammaddedir. Mineralojik yapı, özellikle kalsit ve aragonit minerallerinin saflık oranı, kristal yapısı ve empürite (saf olmayan madde) içeriği verimliliği doğrudan etkiler. Yüksek saflıkta kalsit içeren kireç taşları (%95'ten fazla CaCO₃) daha verimli kalsinasyon sağlar. Düşük empürite (silika, alümina, demir oksit gibi) içeren taşlar daha kaliteli sönmemiş kireç (CaO) üretimine olanak tanır.

Alternatif Enerji Kaynaklarının Çevresel Faydaları

Geleneksel kömür yerine biyokütle, atık yağlar veya güneş enerjisi gibi alternatif kaynakların kullanımı önemli çevresel avantajlar sunar:

- Karbon ayak izinde %30-50'ye varan azalma

- Ağır metal ve kükürt dioksit emisyonlarında belirgin düşüş

- Enerji verimliliğinde artış ve atık yönetimine katkı

- Sürdürülebilir kaynak kullanımı ile doğal kireç taşı rezervlerinin korunması

Modern tesislerde, kalsinasyon sıcaklığının (900-1000°C) optimize edilmesi ve atık ısı geri kazanım sistemleri ile enerji verimliliği artırılırken çevresel etkiler minimize edilmektedir.